|

やってみた事を逐次掲載しました。 2000/11/18 はじめて、蒸気で動く模型を作ってみました。 2000/11/27 アクリルでピストンバルブ(透明化作戦) |

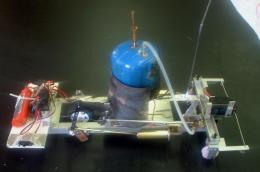

| No.14 | スチームエンジンカー | 2000.11.20〜 |

2004年1月18日「Steam&Stirling 第1回外燃カーコンテスト」開催

|

やってみた事を逐次掲載しました。 2000/11/18 はじめて、蒸気で動く模型を作ってみました。 2000/11/27 アクリルでピストンバルブ(透明化作戦) |

| 2000/11/18 はじめて、蒸気で動く模型を作ってみました。 数秒で加速して2m/sていど速さになります。例によって、理科室にころがっている材料と、ローテク工具での製作です。 こんなポンコツでも、蒸気の漏れる様子といい、音といい、ムードある走行をします。 現在は演示用です。できれば、中学や高校での理科や技術科の生徒製作用教材とすることを考えて、色々やってみようと思っています。やってみた事は掲載します。 |

| 2000/11/18 ジュース缶ボイラー ボイラーはジュース缶(スチール)にフタ、圧力弁、真鍮パイプをハンダ付けしました。ボテボテはんだを見て下さい。(^^ 圧力弁は圧力鍋などに見られる重力を使った方法。これでも結構大丈夫です。 右はスチール缶の燃焼皿 |

| 2000/11/18 真鍮製ピストン スターリングエンジンなどに比べると、蒸気機関は圧力に余裕があるので、ピストンなどの精度はそれほど問われない。ただ、注射器は水が入ると固まってしまうので、使えない。工業高校ならば旋盤でちょっと削れば良いだろう? と言われそうですが、理科室にはないので、そこらに落ちている材料で… 左はホームセンターの真鍮パイプに合うものはないか、…と物色の結果、古ガスバーナーのコック部を切断! ゆくゆくは、すべてホームセンター材料で、と思います。この辺が、まず課題です。 |

| 10mm径真鍮棒と5mm径真鍮棒で蒸気の切り換え器(右)を作りました。 中学生などが簡単に作れ、しかも具合の良いものは無いでしょうか。これが第2の課題か。 リンケージはカムを使わず、左の写真ようにしました。 |

ベビーエレファント

| 右の写真はこの製作のキッカケになった「ベビーエレファント号」のキット。生徒が中学校の技術の教材として購入したものです。ピストンが首を振って、蒸気を切り換えるオシレーチング形のエンジンです。シャシ中央部にフライホィールが見えます。ギアによる減速比が大きく、安定してゆっくり走ります。 それに対して、私の製作した車はフライホィールは質量ほとんどゼロのナイロンタイヤです。接地している限り、車体の慣性を利用して回転を持続させます。コンロッドは車輪直結なので、車輪が滑らぬようにゴムテープを巻いています。そのため、スタート時には、少し脈動しながら、加速します。 |

★2000/11/26 スチームはなぜ余裕があるか。−−スターリングエンジンとの比較

蒸気機関は比較的簡単に動くものが出来ます。気密や多少の摩擦力を気にせず製作できます。これは蒸気機関の熱効率が高いためではありません。特に、復水器を持たない模型ならば、ピストンに対して仕事をした蒸気はそのまま排出されますが、まだ高温のままであり、「無駄に捨ててるんだな」と実感します。熱効率の高い現代の大型蒸気タービンであっても、実機の熱効率は30パーセント台のようです。

スターリングエンジンはR・スターリング発明当初の大気圧空気、単動式のエンジンで熱効率8%、彼の改良型では12気圧空気・複動式で18%まで行きましたが、比出力の小ささのために内燃機関に駆逐されました。しかし、その後の研究で理論的熱効率は60%、100気圧程度の水素またはヘリウム使用の実機で効率40%に達しています。実機でもガソリンエンジンを超え、ディーゼルエンジンと並ぶ熱効率です。

大気圧空気を使用するスターリングエンジンは重量の割に使用する気体量(分子数)が少なすぎるため、たとえ熱効率が高くても、出力は小さく、非力なのです。模型サイズではスターリングエンジンが有効に扱う熱量はごくごく微量です。おおざっぱに言えば、作動気体が少ないので熱が入らないのです。

それに対して、蒸気機関はボイラーで大量の熱を消費し、次々と水蒸気を発生させ(気化熱にも熱量を使います)、大量の気体(水蒸気)を扱います。同時に空気中には大量の熱を放出し、その一部(この模型では数パーセント?)がピストンを動かす仕事になります。おおざっぱに言えば、大量の作動気体を使用するので大量の熱が入るわけです。

| 2000/11/27 アクリルでピストンバルブ 真鍮製だったピストンバルブをアクリルで作ってみました。弁の仕組みが良く見えます。 透明な材料は穴あけや穴の研磨でも、見えるので確かめながら加工できます。ただし、ドリルで長い穴を開ける時、内壁が摩擦熱で融けやすいので要注意です。 |

|

|

2000/11/30 注射器でパワーピストン

| ガラス注射器が、水に濡れると固まってしまうのは、初めはガラス特有の「ぬれ」の問題かな、と考えていました。が、比較的さらさらの潤滑油でもだめなので、単に過度な気密のためか?と思って擦ってみました。 写真のように、シリコン栓をピストンにはめ、それにドリル刃を入れてボール盤でくわえて回転させ、ペーパーをかけました。もう注射器としては、逆流して使えない。もったいないかな。 |

| 2000/11/30 中身が見えるタイプに進化! 弁の調整が見た目でやりやすく、動作が丸見えです。シリンダ内に蒸気が液化した水が多量にたまったり、消えたりの様子も良く見えます。「クリスタル号」と命名、名前負け(^^ 注射器を使うので、旋盤や正確なボール盤がない技術室や理科室でも蒸気機関を作ることが出来ます。 |

| 2000/12/1 アクリルシリンダ失敗 注射器を擦ってしまうのは少しもったいないので、10mm径の真鍮棒でピストン、17mm角のアクリル材に穴をあけてシリンダーを試作したのですが、少しゆる過ぎました。アクリルは加工の熱で融けやすいです。 蒸気漏れが多く、かろうじて、走るけれど、パワーが無い。(T_T) 径の違うドリルを購入してから再挑戦しようと思います。 |

| 2000/12/1

スライド・バルブ スライド式の切り換え弁を試してみました。アクリル角材を2枚合わせています。向こう側のパイプがピストンに、手前のパイプがボイラーにつながっています。ピストン側の角材は固定されています。ボイラー側の角材は押さえバネのついたビスを軸として振動します。 下の図のように位置とスライドはばが合うように、リンクを調整する必要があります。 アクリル板ではなく金属板を使えば、真鍮バイプをロー付けできるので、丈夫に作ることで出来ます。 |

2000/12/4 廃ガスカートリッジを使ったボイラー

|

化学実験で生徒用ハンドバーナーを使用した使用済みカートリッジタンク(CV200)が毎年、数十本づつ出ます。ヘロンの熱機関でも使っていますが、蒸気機関用のボイラーにしてみました。ジュース缶を横積みした場合よりは、重心が高くなります。キャンプ用の扁平なカートリッジなら、より背が低く底の表面積が大きくなって良さそうですね。 圧力調整弁は10mm径真鍮パイプと5mm径真鍮棒と0.6mmピアノ線を使用しました。ジュース缶にフタを付けるロー付けが不要な分、より簡単に製作できます。この部分にゴム栓を使えば、完全にロー付けが無くなりますね。 もっと簡単なボイラー→えんぴつで安全弁 |

やはりコントロール出来ると面白い!

| 生徒会の部活動紹介のステージでのデモ用として、部員と一緒に改造しました。

単動ピストンをもう一つ追加して、2ピストンが180°の位相差で動きます。 停止・前進・後進・旋回と2chRCプロポでフルコントロールの操縦ができます。理科研究部の部員が毎日、運転して楽しんでいます。

|

逆転器つきスライドバルブ

| 複雑なリンクシステムを使わなくとも、逆転が出来るのは、写真のスライドバルブのコントロールを使ってのことです。

逆転弁をサーボで動かし、2つのピストンへの接続を切り替えることで、逆転します。 |

| 図の上の2本のパイプは左右のピストンへ

図の下のパイプはボイラーに接続しています。 |

|

←逆転用弁(アクリル)

←固定弁 ←クランク連動の弁 |

| 逆転時は右のような位置になります。 |  |

|

RCスチームカーの最新の姿(2002)です。バッテリー近くにサーボが1個追加されました。

これは、車がたまたまピストンの上死点・下死点で静止してしまった場合の脱出用サーボです。リンク板をひっぱって、ピストンの位相をズラす仕組みです。苦肉の策といった所です。(^^ |

★スチーム関連リンク

ライブスチーム模型…科学教材社HP。「ベビーエレファント」他の蒸気機関が紹介、販売されています。

蕗狩軽便鉄道物語…模型鉄道ジオラマで独特の世界を構築しています。弁の方式などで、アドバイスいただきました。

模型蒸機の部屋…ここには、本格的なライブスチーム(ミニSL)について、実にくわしい製作記があります。